Acero inoxidable para ambientes corrosivos: lo que lo diferencia frente a otros materiales

Resistencia que define proyectos

En los entornos industriales más agresivos, la resistencia a la corrosión no es un lujo: es el pilar que determina la vida útil, la seguridad estructural y el éxito de los procesos. El acero inoxidable, por su capacidad de enfrentarse a condiciones extremas sin perder integridad, se ha convertido en el aliado indispensable para sectores donde el ambiente es el primer enemigo.

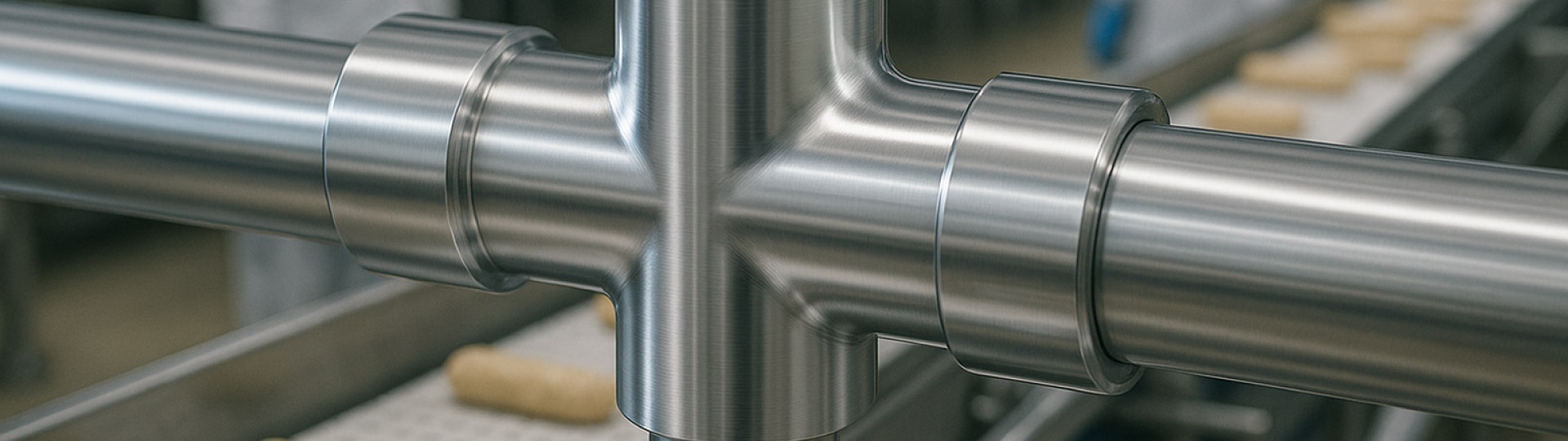

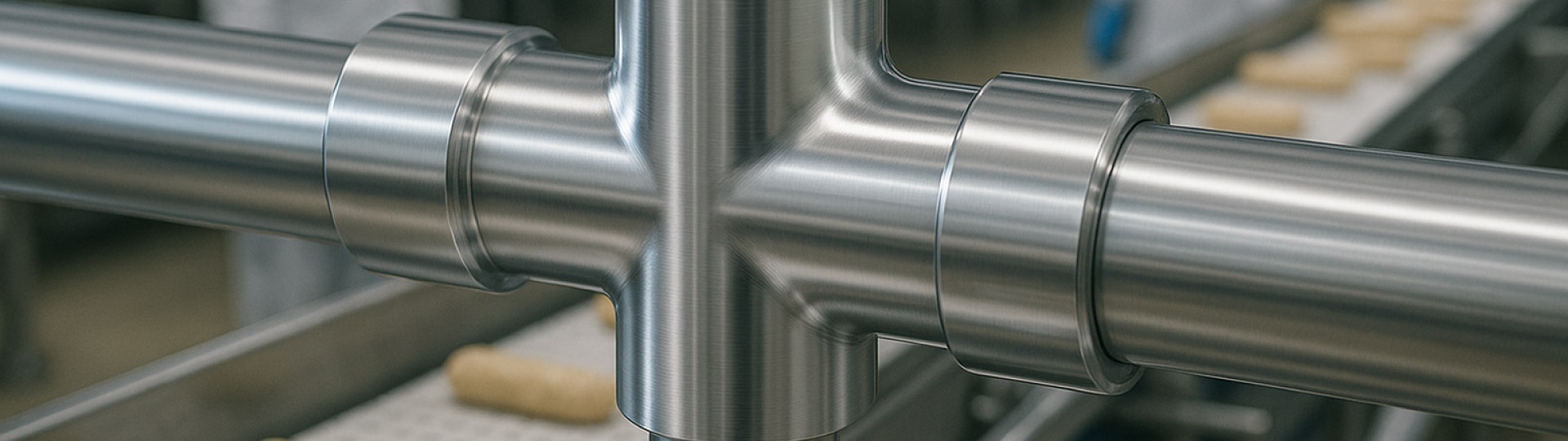

Dentro de estos entornos, el tubo de acero inoxidable y sus variaciones, como el tubo en acero inoxidable de diversas configuraciones, junto a componentes críticos como las bridas, se consolidan como soluciones técnicas de alto rendimiento. Entender por qué marcan la diferencia frente a otros materiales es esencial para la correcta elección de infraestructura en plantas industriales, navales o alimentarias.

Ambientes corrosivos: más allá de lo evidente

Un entorno corrosivo no responde únicamente a la presencia de humedad. Factores como la salinidad, la acidez, la presencia de cloruros, la variabilidad térmica y la concentración de agentes químicos, transforman una atmósfera aparentemente controlada en un escenario de desgaste silencioso.

La corrosión adopta distintas formas: desde la perforación localizada hasta fenómenos de corrosión intergranular que debilitan las estructuras sin signos evidentes. Cada tipo de ataque demanda un material capaz de resistir no solo el contacto superficial, sino las condiciones de operación a largo plazo. El acero inoxidable, por su composición enriquecida en cromo, níquel y molibdeno, ofrece una barrera de defensa activa frente a estas amenazas, muy superior a la que podrían ofrecer alternativas como el acero al carbono o el aluminio.

El secreto está en la capa pasiva

La verdadera fortaleza del acero inoxidable no reside únicamente en su composición química, sino en el fenómeno natural que lo protege: la formación de una capa pasiva de óxido de cromo. Esta película ultrafina se regenera de manera espontánea siempre que haya oxígeno disponible, sellando de forma eficaz la superficie contra agentes corrosivos.

A diferencia de otros materiales que dependen de tratamientos o recubrimientos artificiales para mantener su integridad, el tubo en acero inoxidable conserva su resistencia incluso después de daños superficiales menores. Este comportamiento de autocuración sitúa al acero inoxidable como material de referencia en ambientes donde la fiabilidad a largo plazo es indispensable.

Materiales bajo presión: una comparativa real

El acero al carbono, aunque robusto en condiciones mecánicas, falla estrepitosamente cuando se expone sin protección en ambientes húmedos o salinos. El óxido se instala con rapidez, comprometiendo su estructura y generando elevados costes de mantenimiento.

Por su parte, el aluminio, conocido por su ligereza, también forma una capa protectora de óxido, aunque mucho más vulnerable a ambientes alcalinos y soluciones con alto contenido de cloruros. Su resistencia mecánica, además, es inferior, limitando su aplicación en situaciones donde la robustez estructural es crítica.

Frente a estos escenarios, el tubo de acero inoxidable emerge como la opción más equilibrada: fuerte, resistente a la corrosión, duradero y capaz de operar en condiciones donde otros materiales muestran rápidamente signos de degradación.

Adaptabilidad: el arma secreta del inoxidable

Cada entorno corrosivo plantea desafíos específicos. Aquí, la adaptabilidad del acero inoxidable es una ventaja competitiva indiscutible. La variedad de grados disponibles, como pueden ser el 304, 316, 904 o los aceros dúplex como 2205 y 250, ofrece soluciones a medida para cada necesidad.

Mientras el grado 304 cubre usos generales, el grado 316 se convierten en esenciales en zonas costeras o en presencia de productos químicos. En condiciones extremas, el 904 o los dúplex permiten enfrentar medios ácidos, soluciones salinas concentradas o presiones extremas sin comprometer su estructura.

Esta versatilidad no solo mejora la vida útil de los sistemas. Reduce el mantenimiento, optimiza los costes operativos y mejora el rendimiento global de las instalaciones críticas.

No solo tubos: la importancia de las conexiones

En un sistema de conducción o distribución, la integridad no depende solo del material del tubo. Elementos como las bridas representan puntos críticos que, si no están fabricados con los mismos criterios de calidad y resistencia, pueden convertirse en la vulnerabilidad del sistema.

Por eso, en instalaciones diseñadas para ambientes corrosivos, cada brida debe estar construida en el mismo tipo de acero que los tubos. La compatibilidad de materiales evita fenómenos de corrosión galvánica, asegura homogeneidad en la respuesta mecánica y garantiza la estanqueidad de las uniones.

El diseño, el tipo de junta y la calidad de las soldaduras refuerzan aún más la seguridad de la instalación, especialmente en sectores como la química, la farmacéutica o la alimentación, donde el fallo de una conexión puede desencadenar consecuencias graves.

Diseño inteligente contra la corrosión

El material adecuado es una condición necesaria, pero no suficiente. Un diseño técnico bien planteado es esencial para maximizar la resistencia a la corrosión.

Evitar zonas de estancamiento de líquidos, diseñar pendientes de desagüe, minimizar las soldaduras innecesarias y seleccionar acabados pulidos o satinados, forma parte de una estrategia de prevención efectiva. Cada pequeño detalle suma cuando el objetivo es garantizar la integridad de una instalación a lo largo de décadas.

El tubo en acero inoxidable pulido, las juntas higiénicas y las técnicas de soldadura que evitan inclusiones o fisuras son parte de este enfoque preventivo que, a largo plazo, se traduce en menores costes de mantenimiento y mayor fiabilidad operativa.

Normativas que refuerzan la calidad

La presencia del acero inoxidable en aplicaciones industriales de alta exigencia no sería viable sin un marco normativo sólido. Normas como la EN 10088, ASTM A312 y la EN 10204 no solo estandarizan los requisitos de composición y resistencia, sino que aseguran la trazabilidad total de los materiales.

En proyectos críticos, como plantas de tratamiento de agua, refinerías o instalaciones de procesado de alimentos, exigir un certificado 3.1 o 3.2 no es una formalidad administrativa: es un salvavidas técnico que respalda la calidad del acero instalado y asegura su comportamiento previsible bajo condiciones extremas.

Mantenimiento: preservar la resistencia con sencillez

Aunque el acero inoxidable destaca por su bajo mantenimiento, en ambientes corrosivos su limpieza regular es una herramienta clave para mantener intacta la capa pasiva. Basta con procedimientos simples como el lavado con agua desmineralizada o detergentes suaves para eliminar contaminantes y preservar la barrera protectora.

En industrias de alta exigencia, las limpiezas CIP (Clean In Place) automatizadas aseguran una higiene perfecta sin necesidad de desmontaje, reduciendo tiempos muertos y garantizando estándares de calidad exigidos por normativas internacionales.

El compromiso de Acinesgon con la excelencia

Cada instalación construida con tubo de acero inoxidable de alta calidad es un compromiso a largo plazo. En Acinesgon, se entiende que suministrar materiales certificados no es suficiente: el acompañamiento técnico, la capacidad de asesoramiento y la disponibilidad inmediata forman parte del valor añadido que garantiza el éxito de cada proyecto.

El conocimiento de los diferentes grados, su comportamiento en situaciones extremas, la selección de las bridas adecuadas y la adaptación a normativas sectoriales permiten a los clientes de Acinesgon enfrentarse a entornos corrosivos con la confianza de que cada componente superará las expectativas.

Acinesgon: Tu aliado en acero inoxidable