Diferencias entre los procesos de corte por láser y corte por plasma en acero inoxidable

El procesamiento del tubo acero inoxidable es clave en numerosas industrias que requieren cortes de alta precisión y calidad. Elegir el método de corte adecuado es fundamental para garantizar la eficiencia en la producción y la resistencia estructural de las piezas fabricadas. Entre las técnicas más utilizadas destacan el corte por láser y el corte por plasma, cada uno con características particulares que los hacen ideales para diferentes aplicaciones.

En sectores como la metalurgia, la construcción y la manufactura, el uso de tubos acero inoxidable y otros componentes estructurales demanda procesos de corte que minimicen los residuos y optimicen la eficiencia. Comprender las diferencias entre estos dos métodos permite tomar decisiones informadas sobre cuál es la mejor opción según el espesor del material, la precisión requerida y los costos operativos.

Principios fundamentales del corte por láser y por plasma

Ambos procesos utilizan fuentes de energía térmica para separar el material y realizar cortes precisos, pero difieren en la tecnología aplicada, el tipo de material con el que trabajan y el resultado final en términos de calidad de corte.

Funcionamiento del corte por láser

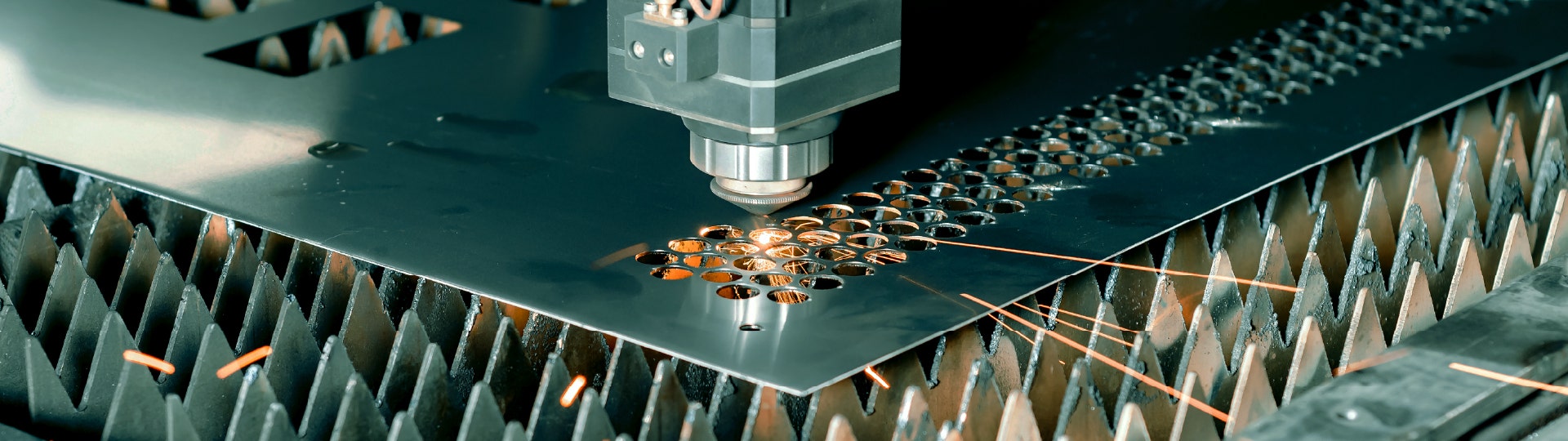

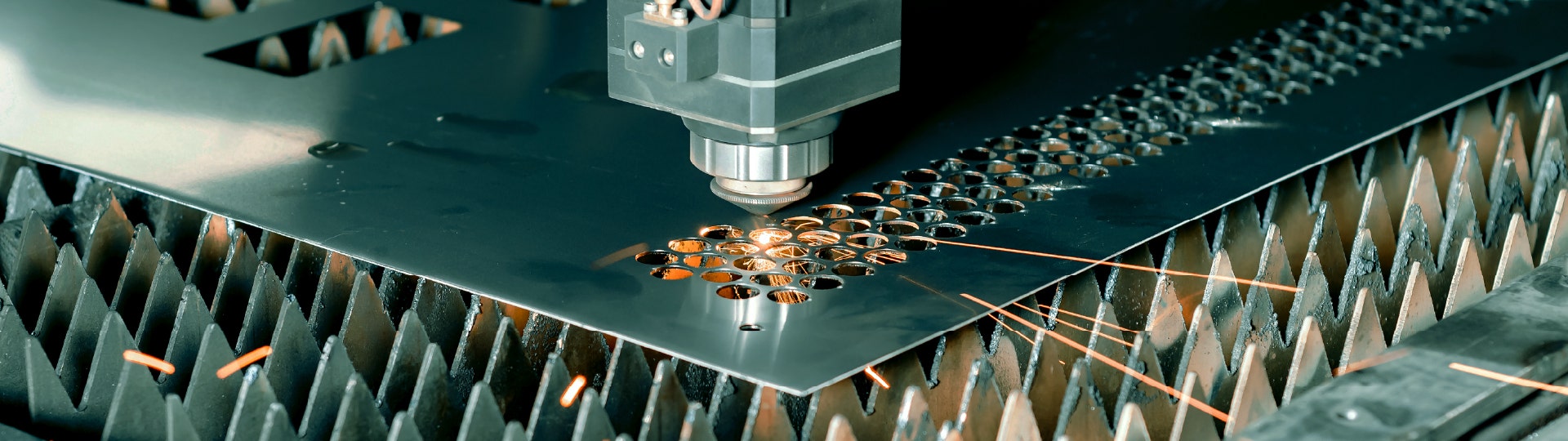

El corte por láser se basa en el uso de un haz de luz concentrado para fundir y vaporizar el material en la línea de corte. Este proceso se lleva a cabo mediante una fuente de luz generada por CO₂ o fibra óptica, que se focaliza en un punto exacto del tubo de acero inoxidable.

El rayo láser impacta la superficie del acero inoxidable y genera calor suficiente para fundir el material sin contacto físico. A medida que el láser avanza a lo largo de la trayectoria del corte, un gas auxiliar, como oxígeno o nitrógeno, expulsa los residuos fundidos y deja un borde limpio.

Entre las principales ventajas del corte por láser, destaca su precisión extrema, lo que permite crear piezas con tolerancias muy ajustadas sin necesidad de procesos adicionales de acabado. Este método es ampliamente utilizado en sectores donde la calidad del borde es esencial, como la industria automotriz, la aeroespacial y la fabricación de productos médicos.

Sin embargo, el corte por láser tiene ciertas limitaciones. Su eficiencia se reduce en materiales de gran espesor, ya que la velocidad de corte disminuye considerablemente cuando se trabaja con chapas gruesas. Además, los costos operativos pueden ser elevados debido al consumo energético y al mantenimiento de los equipos.

Funcionamiento del corte por plasma

A diferencia del corte por láser, el corte por plasma utiliza un arco eléctrico para ionizar un gas conductor, como oxígeno, argón o nitrógeno. Este gas ionizado se convierte en plasma a temperaturas extremadamente altas, superando los 20.000°C, lo que permite fundir el acero inoxidable y generar el corte.

El tubo acero inoxidable sometido a este proceso es atravesado por un chorro de plasma a alta velocidad, que funde y elimina el material, dejando un corte funcional. Aunque este método no alcanza la precisión del corte por láser, es significativamente más rápido y eficiente en materiales de gran espesor.

El corte por plasma es ampliamente utilizado en la industria pesada, donde la velocidad de producción es un factor clave. Es ideal para cortar estructuras metálicas, perfiles gruesos y piezas destinadas a la construcción de grandes infraestructuras.

Sin embargo, este proceso tiene algunas desventajas. Al no ser un método sin contacto, puede generar rebabas y deformaciones en los bordes del material, lo que en algunos casos requiere trabajos de acabado posteriores. Además, no es recomendable para piezas que requieran detalles muy finos o cortes extremadamente precisos.

Comparación entre el corte por láser y el corte por plasma

Cada uno de estos métodos tiene aplicaciones específicas y se ajusta mejor a ciertos tipos de trabajos industriales. La elección entre corte por láser y corte por plasma dependerá de factores como la calidad requerida, el espesor del material, la velocidad de producción y el costo operativo.

Factores clave en la elección del método de corte

Uno de los principales factores a considerar es la precisión. El corte por láser es la mejor opción cuando se necesitan cortes detallados y limpios, sin necesidad de procesos de acabado adicionales. Es ideal para industrias que trabajan con componentes de alta tecnología, como la aeroespacial o la automotriz.

Por otro lado, si se trabaja con materiales gruesos, el corte por plasma resulta más eficiente. Su capacidad para cortar espesores superiores a los 25 mm lo hace indispensable en la construcción de infraestructuras y estructuras metálicas de gran tamaño.

Otro aspecto a evaluar es el costo operativo. El corte por láser suele tener un costo más elevado debido a la energía requerida para mantener el rayo láser focalizado y a la necesidad de gases auxiliares específicos. En contraste, el corte por plasma tiene un costo operativo más bajo, ya que consume menos energía y no necesita gases tan costosos.

La velocidad de producción también es determinante. Si el tiempo es un factor crítico y se requiere un alto volumen de producción en poco tiempo, el corte por plasma será la opción más adecuada, ya que su velocidad en materiales gruesos es superior a la del láser.

Aplicaciones industriales del corte por láser y por plasma

Cada sector industrial tiene necesidades específicas que determinan qué tipo de corte es el más adecuado para sus procesos de manufactura.

Aplicaciones del corte por láser

En la industria automotriz y aeroespacial, el corte por láser se utiliza para fabricar componentes con tolerancias extremadamente ajustadas. Este método permite trabajar con diseños complejos sin comprometer la calidad estructural del material.

En la fabricación de estructuras metálicas, el corte por láser se emplea en la producción de elementos arquitectónicos donde los acabados estéticos y la precisión son esenciales. También es muy utilizado en el sector médico y farmacéutico, donde se requiere la fabricación de instrumentos quirúrgicos y dispositivos de acero inoxidable con estándares de calidad rigurosos.

Aplicaciones del corte por plasma

El corte por plasma es ampliamente utilizado en la construcción de infraestructuras y estructuras pesadas. Su capacidad para cortar materiales de gran espesor lo hace ideal para la fabricación de vigas, soportes y elementos de refuerzo estructural.

También se emplea en la industria naval y energética, donde es fundamental contar con procesos de corte rápidos y eficientes para la fabricación de tuberías y plataformas petroleras. En el ámbito del mantenimiento industrial, este método es utilizado para realizar cortes rápidos en reparaciones y modificaciones estructurales en maquinaria pesada.

Para terminar

La elección entre corte por láser y corte por plasma dependerá de los requerimientos específicos de cada proyecto. Si la precisión y la calidad del acabado son prioritarias, el corte por láser será la mejor opción. En cambio, si se necesita velocidad y se trabaja con materiales gruesos, el corte por plasma ofrecerá mejores resultados.

En Acinesgon, contamos con tecnología de vanguardia para la transformación del tubo de acero inoxidable y otros componentes metálicos. Nuestro equipo de expertos está listo para asesorarte en la selección del método de corte más adecuado para tu industria, asegurando procesos eficientes y resultados de alta calidad.

¡Contacta con nosotros para más información. Te guiamos en tus proyectos!