Fabricación aditiva en metal: acero y nuevos materiales para retos industriales

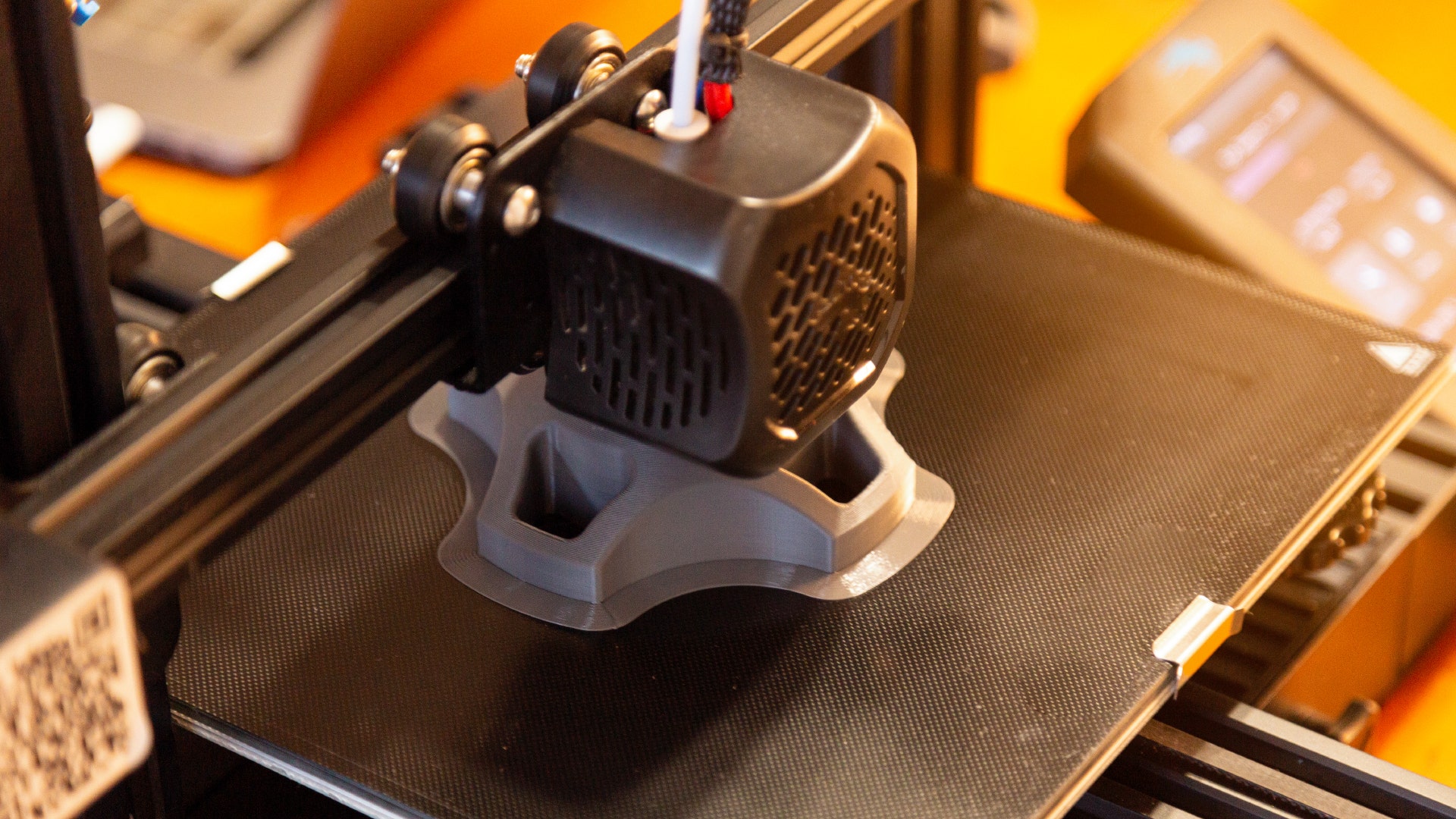

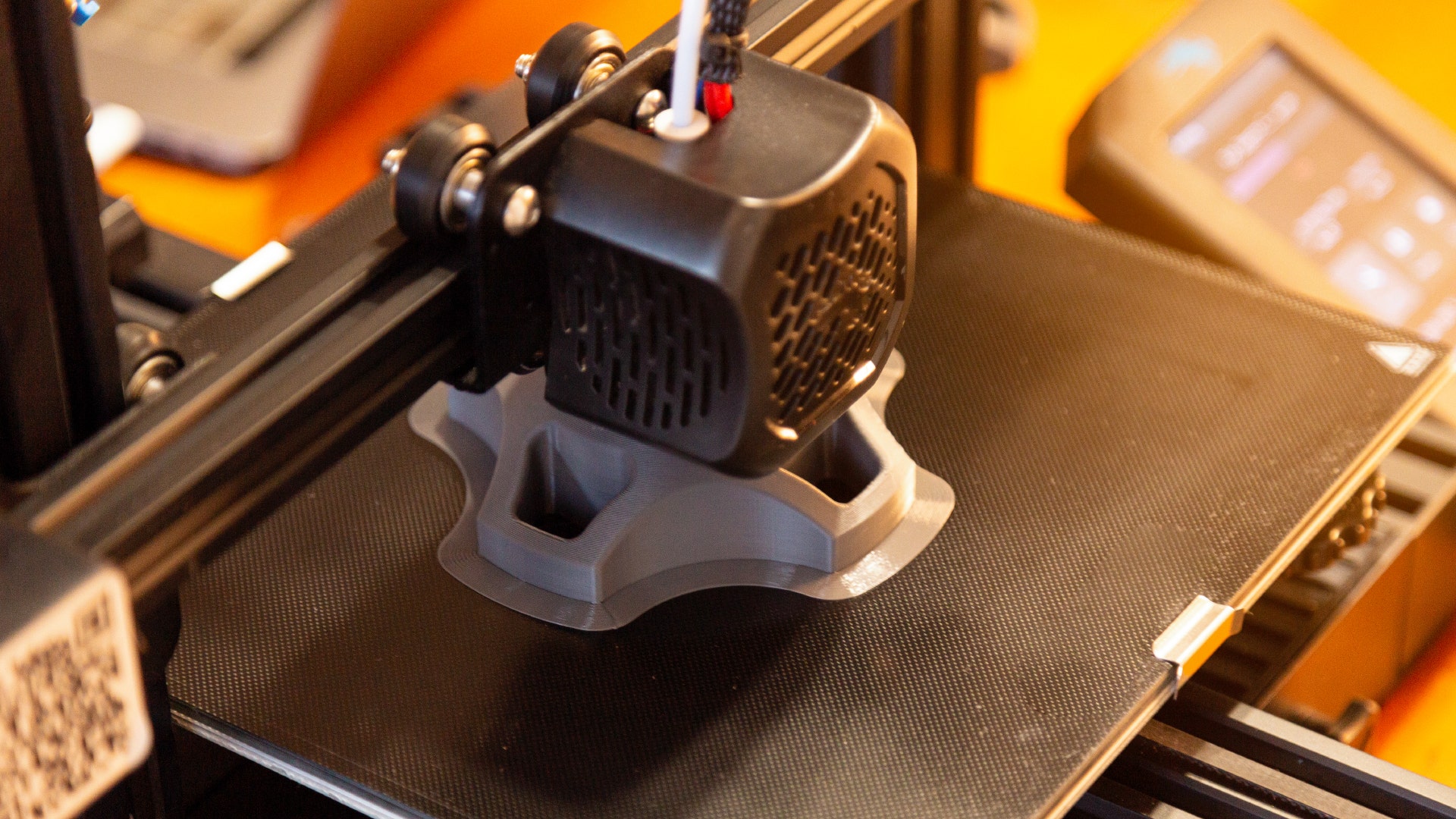

La producción de objetos a través de capas sucesivas se ha vuelto una propuesta relevante en diferentes ámbitos. Aunque el desarrollo de piezas con plásticos y polímeros fue el primer paso, ahora la atención está enfocada en la manufactura aditiva con metales. En ese ámbito, el acero se presenta como una elección recurrente, no solo por su solidez y aguante ante la corrosión, sino también por la simplicidad de su mantenimiento y el amplio espectro de aplicaciones en ingeniería.

Un ejemplo es su posible combinación con artículos de aluminio o ciertos componentes específicos, como tubería de aluminio, o ciertos diseños singulares denominados figura 270 o figura 149, cada uno con una función determinada dentro de proyectos industriales. La mezcla de tecnologías 3D con metales consiste en unir lo mejor de dos mundos: la libertad para modelar geometrías de modo casi ilimitado y la rigidez ofrecida por aleaciones pensadas para soportar altas cargas, temperaturas y entornos demandantes.

Relevancia de la manufactura aditiva en metal

Libertad de configuración

El diseño en 3D se aleja de las restricciones de métodos convencionales, donde la eliminación de material (por ejemplo, con fresadoras o tornos) dificulta la creación de cavidades internas o detalles muy intrincados. Con la impresión capa por capa, se forman zonas huecas, paredes del grosor requerido y conductos curvos, abriendo puertas a prototipos que antes no podían materializarse con facilidad.

Proyectos bajo demanda

Cada vez es más habitual fabricar piezas singulares que no necesiten largas tiradas. Este proceso favorece el desarrollo de componentes exactos para determinadas tareas, sin las dificultades de crear utillajes o moldes costosos. Una planta que requiera, por ejemplo, un adaptador entre una tubería de aluminio y otra sección en acero puede concretar esa unión de manera precisa, valiéndose de impresoras 3D y la aleación seleccionada.

Dinamiso en ajustes y mejoras

Las modificaciones de última hora en un modelo digital se reflejan en una nueva impresión sin reconfigurar moldes o matrices. Esto da la posibilidad de hacer correcciones en plazos cortos, hecho muy atractivo para proyectos de investigación o prototipado rápido, donde un diseñador ajusta ciertos detalles en las uniones de su “figura 270” o “figura 149” y vuelve a fabricarla al cabo de unas horas.

Formas de imprimir acero y metales similares

Fusión de polvo

El material, presentado como polvo fino, se extiende en capas muy delgadas sobre una base. Un rayo láser recorre la superficie solidificando la forma trazada. Al concluir la capa, la base desciende y se añade nuevo polvo, repitiendo el proceso hasta tener el sólido completo. Se logra un control alto en el grosor de las paredes y la resolución de los detalles.

Deposición dirigida

Una tobera dispensa polvo o alambre metálico mientras un láser, haz de electrones u otra fuente de energía calienta y fusiona en la zona de contacto. Esta técnica permite construir piezas de tamaño mayor y, además, rehabilitar zonas dañadas de un elemento existente.

Procesos combinados

Existen máquinas que alternan etapas de adición y mecanizado. Se inicia depositando metal para crear la forma bruta y luego se mecaniza cierta superficie, garantizando exactitud en puntos críticos. Se vuelve a añadir material, se mecaniza de nuevo, etc. Este método hibrida la libertad aditiva con la precisión del mecanizado.

Virtudes al emplear acero como base

- Durabilidad ante impactos y esfuerzos: El acero transmite confianza cuando se sabe que las piezas operarán bajo cargas importantes o en contacto con fluidos agresivos.

- Manejo térmico: En sistemas que deben tolerar saltos de temperatura, la estructura conserva sus propiedades al no reblandecerse ni fracturarse con facilidad.

- Posibilidad de recubrimientos: Si la pieza impresa requiere un acabado particular o se destinará a un entorno muy corrosivo, se pueden aplicar tratamientos de superficie o baños adicionales.

Retos en la adopción de métodos aditivos con metales

Inversión tecnológica

Las máquinas capaces de fundir acero de manera confiable no están al alcance de todos los presupuestos, además de precisar profesionales formados para operarlas y mantenerlas. No se trata solamente de adquirir el equipo, sino también de condicionar el entorno (gas inerte, sistemas de ventilación y manipulación de polvos).

Calibración y validaciones

Cada tipo de acero, cada tamaño de partícula y cada espesor de capa puede influir en la microestructura resultante, la porosidad y el acabado de la pieza. Se exigen experimentos y pruebas para fijar parámetros óptimos en función de la aplicación final, asegurando que los componentes cumplan las especificaciones mecánicas.

Compatibilidad con otros materiales

Hay ocasiones en que la parte impresa en acero debe acoplar con otras secciones, por ejemplo, un tramo de tubería de aluminio. Determinar la junta, la soldadura o el método de ensamblaje requiere revisar coeficientes de dilatación y garantizar que no surjan fenómenos como la corrosión galvánica.

Casos en que la impresión con acero potencia la industria

Uso en maquinaria especializada

Piezas únicas con entramados internos, canales de lubricación o refrigeración, complicados de fabricar por métodos de arranque de viruta. Con la técnica aditiva, pueden optimizar su forma, ahorrar material y mejorar el rendimiento térmico.

Edificación y arquitectura

Elementos singulares, como refuerzos en soportes, figuras ornamentales o uniones entre distintos metales (por ejemplo, combinando una sección en acero y otra en tubería de aluminio). Además, algunos proyectos urbanísticos y arquitectónicos apuestan por un estilo vanguardista que la manufactura aditiva facilita.

Automoción y transporte

Desarollo de componentes estructurales, soportes y anclajes con geometrías aligeradas. En vehículos pesados, reducir masa repercute en menor consumo de combustible. Y en vehículos de alto desempeño, se aprovecha para integrar conductos de refrigeración, optimizando la eficiencia.

Conexiones con figuras específicas: 270 y 149

En el ámbito industrial, a menudo se referencian dibujos o prototipos estándar con denominaciones como "figura 270" o "figura 149", que representan cierto tipo de unión, ensamble o accesorio. a impresión tridimensional habilita la personalización absoluta de estas tipologías:

|

FIGURA 270: Quizás se trate de una pieza con curvas internas para fluidos, posible de fabricar de una sola vez con paredes conformadas al milímetro. Sin la manufactura capa por capa, habría que soldar múltiples secciones para lograr la forma deseada.

|

|

FIGURA 149: Podría implicar un ángulo o codo con características no estándar, adaptado a una línea de proceso. Al imprimir directamente la geometría con acero, se elude la necesidad de encargar moldes o matrices costosos.

|

Impacto en la compra y competividad

Menos desperdicio

Si se parte de bloques macizos y se retira el sobrante, se generan virutas y recortes. En cambio, la adición de polvo según la forma ideal reduce drásticamente la pérdida de material.

Prototipos veloces y funcionales

En horas o días, se pasa de un modelo digital a una pieza probada en el campo real. Incluso si surge la necesidad de ensanchar o curvar una sección, se ajusta el archivo y se imprime la nueva variante sin retrasos extensos.

Diseño integral

La fusión de la pieza principal con soportes, anclajes o adaptaciones elimina uniones suplementarias. Los componentes se piensan como un solo cuerpo, que antes hubiera requerido varios pasos de soldadura y montaje.

Ejemplo: tubería metálica con derivaciones

Imaginar un sistema donde se mezclan fluidos y se precisa interconectar acero y tubería de aluminio. Tradicionalmente, se habrían soldado distintos codos y secciones. Con la impresión aditiva, es factible generar el cuerpo principal en acero, con bocas de conexión ajustadas a la unión con el aluminio, e incluso incorporar roscas o canales internos.

El resultado: un solo artículo, sin soldaduras, más ligero, y con menor propensión a fugas o fisuras. De paso, reduce el lapso de ensamblaje y se agiliza la entrega al cliente.

Sostenibilidad y visión a futuro

La conciencia por el medio ambiente impulsa procesos que minimicen el derroche de recursos. Al depositar únicamente la materia necesaria, la impresión 3D se alinea con ese criterio. Los restos de polvo pueden reciclarse si conservan la calidad y no han sufrido contaminación durante el proceso.

En cuanto a la evolución, se espera que la tecnología baje costes a medida que más competidores ofrezcan impresoras de fusión láser u otros sistemas. Así, la difusión de la manufactura metálica se masificará, permitiendo que talleres de tamaño medio produzcan sus accesorios, reparaciones y piezas personalizadas con aceros de alta calidad.

Contribución de un proveedor especializado

Para quienes contemplan integrar la manufactura aditiva en sus procesos, la colaboración con un socio que domine la metalurgia y el funcionamiento de estas máquinas es determinante. De esa forma, se asegurará:

- Selección de la aleación de acero correcta: No todos los aceros son iguales. Hay grados que se adaptan mejor a altas temperaturas, otros a entornos marinos o a rigores mecánicos concretos.

- Definición de parámetros de impresión: Espesor de capa, potencia del láser y velocidad de escaneado.

- Asesoría en posprocesos: Aun tras la impresión, muchas piezas demandan tratamiento térmico, pulido o mecanizado ligero, tanto para garantizar la resistencia final como para embellecer su apariencia.

Las tecnologías de adición metalúrgica, al juntarse con la robustez del acero, desencadenan soluciones versátiles e ingeniosas. Se deja atrás la dependencia de troqueles y la necesidad de fabricar grandes volúmenes para justificar la inversión, permitiendo series pequeñas, prototipos y diseños inéditos que fusionan creatividad y robustez.

En un contexto donde la velocidad de respuesta y la capacidad de innovar distinguen a unas organizaciones de otras, apostar por la manufactura en 3D con metales sobresale como una vía eficaz para adaptarse a requerimientos cambiantes. Y en esa estrategia, el acero inoxidable mantiene un lugar destacado, al equilibrar resistencia, durabilidad y compatibilidad con un gran número de aplicaciones industriales.

Contáctanos al teléfono +34 947 484 111 o escríbenos a acinesgonbu@acinesgon.com para más información.