Transformaciones tecnológicas que impulsan el progreso en entornos productivos

La actividad relacionada con la generación de bienes ha mantenido un ritmo de evolución continuo, motivado por presiones competitivas y la urgencia de métodos más eficientes. Cada día, organizaciones en distintas ramas invierten tiempo y recursos en la adopción de técnicas pioneras que ayuden a lograr resultados superiores. En los años recientes, el sector industrial ha sumado múltiples soluciones basadas en automatización, dispositivos inteligentes y análisis avanzado de datos. Esas iniciativas influyen de manera directa en la calidad y la velocidad de los procesos, con un efecto visible en la manufactura de elementos como accesorios rosca gas, codos para tubería y pletinas de acero inoxidable.

El presente texto, detalla los avances que están reconfigurando la actividad fabril y puntualiza algunos aspectos decisivos para comprender de qué modo estas novedades redefinen la planificación, la gestión de recursos y la construcción de esquemas industriales más competitivos.

Del sistema tradicional a una dinámica automatizada

Los métodos clásicos de producción descansaban en repetición manual y en una supervisión que dependía de la experiencia acumulada de los jefes de línea. Aunque funcionaron durante décadas, el surgimiento de dispositivos programables y máquinas más versátiles ha abierto una vía hacia la automatización inteligente.

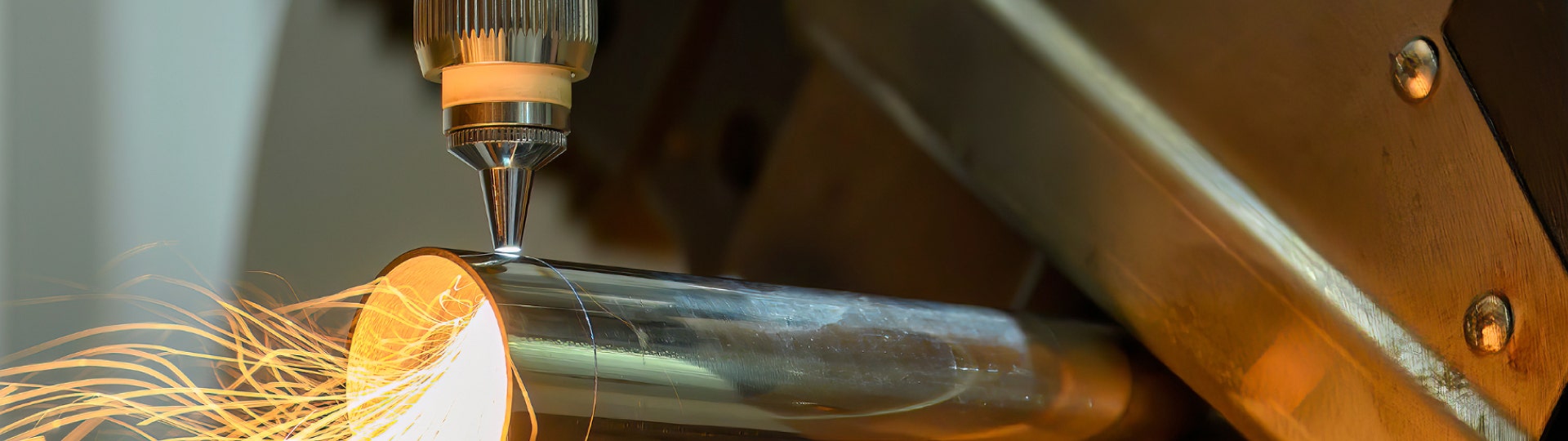

Evolución de la maquinaria y reducción de desaciertos

- Fábricas que elaboran componentes tan específicos como accesorios rosca gas pueden implementar tornos automatizados con sensores que miden el avance de la herramienta de roscado. Eso conduce a la consecución de roscas sin variaciones.

- Para la conformación de codos para tubería, máquinas dobladoras con sistemas de control electrónico garantizan curvaturas exactas, incrementando la productividad y reduciendo las piezas fuera de tolerancia.

- La integración de brazos robóticos en operaciones de soldadura y pulido acelera las labores de acabado, sobre todo en la producción de pletinas de acero inoxidable, que exigen pulcritud superficial.

Beneficios prácticos en la cadena de suministro

- Se acortan demoras al eliminar pasos que antes requerían intervención repetitiva de operarios.

- Se asegura una uniformidad que en el pasado implicaba mucha práctica o elevados índices de descarte.

- Se unifican los tiempos de fabricación, lo que ayuda a programar entregas con menos irregularidades y, en definitiva, a elevar la satisfacción de la clientela.

Información en tiempo real y vigilancia remota

Dentro de este giro tecnológico, cobra relevancia la incorporación de sistemas de captura de datos que funcionan de manera ininterrumpida, los cuales son parte de la tendencia de integrar dispositivos conectados a redes de comunicación avanzada.

Herramientas de seguimiento y detección

- Dispositivos que toman lecturas de variables como presión, temperatura o velocidad de rotación, en máquinas dedicadas a la preparación de productos metálicos.

- Registros de cada lote fabricado: si se requiere rastrear una serie de codos para tubería que se elaboró en determinado turno, la plataforma localiza los valores de calibración del equipo que intervino, con el fin de inspeccionar la consistencia o comprender la causa de una disconformidad detectada en destino.

- Alertas automáticas, en caso de valores fuera del rango habitual, que sirven para evitar incidencias graves.

Análisis de datos para tomar mejores decisiones

- Al recopilar la información de producción, la dirección puede determinar si una línea resulta poco rentable, qué turnos muestran el mejor rendimiento o qué variaciones en la aleación de las pletinas de acero inoxidable inciden en la reducción de reprocesos.

- Los diagnósticos predictivos ayudan a realizar mantenimientos justo antes de que ocurran fallas, lo que implica menos paradas imprevistas.

- Se ajustan mejor los calendarios de entregas, al saber con exactitud el ritmo real de las secciones involucradas.

Colaboración hombre - máquina y el panorama de la producción

Aun con altos niveles de automatización, la fuerza laboral conserva un papel esencial, dedicándose más a labores de supervisión, control de calidad y adaptación de procesos. De esta relación surge el concepto de “cooperación”, una modalidad distinta del viejo paradigma donde los obreros hacían todos los pasos manuales.

Robots colaborativos y capacitación

- En ciertas áreas de trabajo, brazos robóticos comparten espacio con los técnicos, lo que exige un cambio de enfoques en la seguridad y en el esquema de actividades.

- Es preciso formar al personal para que reubique o reprograme el robot según sea requerido.

- Se reduce el riesgo de incidentes, pues muchos de estos artefactos están equipados con sensores que detienen la acción ante la proximidad de una persona, minimizando colisiones o aplastamientos.

Creatividad y resolución de problemas

- Al ceder tareas repetitivas a las máquinas, los empleados pueden destinar más tiempo a la optimización de diseños o a la búsqueda de métodos innovadores, como por ejemplo al aplicar un cordón de soldadura en un accesorio rosca gas, que precise un ajuste singular.

- Se promueve el intercambio de conocimientos. Por ejemplo, alguien con experiencia mecánica intercambia su criterio con especialistas en programación, encontrando configuraciones idóneas.

La implementación de la impresión tridimensional

La impresión tridimensional, que en un principio se usó para prototipos plásticos, ha avanzado hacia materiales metálicos. Esto posibilita que piezas únicas, de geometrías complejas, se elaboren sin moldes costosos.

Eficiencia en prototipado y tiradas cortas

- Al tratar con artículos como codos para tubería de secciones poco convencionales, un método convencional podría requerir matrices o herramientas específicas, elevando el costo para lotes pequeños.

- Con la impresión metálica, se reduce el tiempo de desarrollo: si surge un cambio en el radio de curvatura, basta modificar el archivo digital.

Posibilidad de diseños imposibles mediante métodos clásicos

- Se crean cavidades internas, canales de refrigeración o refuerzos internos que, de otra forma, serían inviables o demandarían un ensamblaje de varias piezas.

- La complejidad no incrementa el gasto de forma radical, lo cual hace viable la personalización.

Sinergia con los productos complementarios

Los avances tecnológicos no se circunscriben únicamente a la máquina que produce, sino también a la manipulación de elementos circundantes, como la tubería, las abrazaderas metálicas o las láminas requeridas para la fabricación de pletinas de acero inoxidable. Varias empresas incorporan diseños de sujeción o de empalme que simplifican la unión de secciones, redundando en una instalación más ágil.

Uso de abrazaderas con sistemas de ajuste rápido

- Permite ensamblar y desensamblar sin herramientas especializadas, un rasgo útil en líneas de transporte de fluidos donde los “codos” pueden precisar limpieza frecuente.

- Menos tiempo de parada significa mayor productividad.

Tubería con recubrimientos especiales

- Existen tuberías de aluminio o acero que llevan capas protectoras internas, valiéndose de técnicas de recubrimiento automatizadas, lo cual previene la oxidación y prolonga la vida útil en entornos industriales demandantes.

- La versatilidad en el grosor y el diámetro se amplía gracias a la robótica en los procesos de extrusión o laminado.

Proyecciones sobre la adopción de la IA en la industria

La inteligencia artificial encuentra un campo fértil en la producción, donde abunda la captura de datos y la reiteración de patrones. No solo se trata de predecir averías o consumos, sino también de plantear mejoras en tiempo real.

Análisis integral de lotes

- Un sistema de IA podría revisar la uniformidad de roscas en un lote de accesorios rosca gas, determinando si se ajustan a la norma dimensional con tolerancias muy estrictas.

- Si detecta irregularidades en un subconjunto, podría asignar un etiquetado especial para verificación adicional, evitando que productos fuera de norma se mezclen en el almacén.

Ajuste automático de parámetros

- En un entorno de soldadura robótica para codos, los algoritmos de IA recopilan lecturas sobre la penetración del cordón y la temperatura, corrigiendo la velocidad de avance o la potencia para minimizar defectos.

- Esto sustituye la necesidad de un técnico permanentemente atento, aunque este último sigue teniendo la potestad de intervenir si surge algo inesperado.

Dos ejemplos ilustrativos de cómo la tecnología moderniza la producción

Línea de pletinas dotada de supervisión digital

- Ingreso del material: Se sitúa la bobina de acero en un alimentador inteligente.

- Corte y conformado: Mediante rodillos programados, se logran las dimensiones deseadas en la pletina, con un margen de error ínfimo.

- Control de espesores: Un sensor láser mide en tiempo real el grosor de la banda, generando alarmas si detecta desviaciones.

- Apilado automático: Brazo robótico apila las pletinas en palés, registrando cuántas unidades van en cada uno.

- Embalaje y etiquetado: Un dispositivo imprime la etiqueta con el código del lote, especificando fecha y hora de fabricación.

Célula de ensamblaje para accesorios roscados

- Suministro de piezas base: Se depositan en la tolva, orientando la pieza para el posterior roscado.

- Estación de roscado: Un torno de control numérico actúa con precisión sobre cada unidad, ajustando longitud y paso de rosca según lo programado.

- Inspección por cámara: Luego, una pequeña cámara verifica que la rosca sea uniforme, y si halla defectos, se descarta la pieza.

- Empaquetado: El material listo pasa a una cinta transportadora que lo dirige al área de empaque.

- Registro en el sistema: Se archivan los datos de cada tanda, incluyendo parámetros de torque y velocidad empleados.

Ambos casos ilustran el poder de la confluencia entre maquinaria especializada y la gestión de datos, procurando rapidez y precisión de modo simultáneo.

Algunas recomendaciones sobre la adopción de nuevos avances en la fábrica

Para aquellas empresas que reflexionan sobre modernizar sus instalaciones, es crucial establecer un plan detallado y escalonado, evitando incorporar muchas tecnologías a la vez sin una base sólida:

- Identificar el área con mayor retorno: A veces, conviene iniciar por la línea de mayor volumen o con más incidencias, introduciendo la automatización.

- No descuidar la formación: El equipo humano necesita un periodo de asimilación de las herramientas digitales y de seguridad en el manejo de robots o software de supervisión.

- Efectuar proyectos piloto: Antes de transformar todo, se implementa un módulo de prueba para evaluar si se cumplen los objetivos y, de ser así, se expande a otros tramos.

Dinámica de la innovación y su relación con el cliente

En la era actual, no basta con producir rápido. Los clientes valoran la trazabilidad, la precisión de plazos y la adaptabilidad a pedidos a medida. Las novedades tecnológicas facilitan esa respuesta:

- Fabricación bajo demanda: La línea ajusta rápidamente la configuración para crear partidas personalizadas, como ciertos codos con ángulos singulares o roscas rosca gas con dimensiones no estándar.

- Transparencia de información: Algunos sistemas ponen a disposición del cliente un portal donde observa el estado de su pedido, su ubicación y la posible fecha de llegada.

- Aseguramiento de calidad: Con la inspección digital, se garantizan bajas tasas de error, fomentando la satisfacción y el reorden recurrente.

Perspectivas a futuro y conclusiones sobre la evolución industrial

Dado el ritmo de cambio, se prevé que las plantas industriales adopten más funciones inteligentes, dotándose de analítica en la nube e implementando un uso extensivo de robots colaborativos. Inclusive la impresión aditiva, en sinergia con robots y algoritmos de diseño generativo, apunta a la creación de elementos con geometrías optimizadas que antes resultaban inviables. Este paisaje es esperanzador, pues aporta eficiencia y un aprovechamiento más sustentable de recursos.

A su vez, un mercado cada vez más competido exige a las empresas mantenerse al tanto de los avances: la obsolescencia de métodos tradicionales no es inmediata, pero sí marcada, de forma que quedarse rezagado puede significar una brecha de competitividad difícil de remontar. Por ello, los desarrollos que permiten fabricar con más celeridad artículos como accesorios rosca gas o las pletinas de acero inoxidable continúan expandiéndose, dando paso a instalaciones más limpias, ágiles y abiertas a la personalización.